Szénacél csővezetékek Erősségük, tartósságuk és költséghatékonyságuk miatt az egyik leggyakrabban használt anyag a kőolaj- és petrolkémiai iparban. Alapvető szerepet játszanak a nyersolaj, a földgáz és a különféle vegyi termékek szállításában, mind az upstream feltárásban, mind a downstream finomítási folyamatokban. A megfelelő típusú szénacél csővezeték kiválasztása elengedhetetlen az operatív biztonság, hatékonyság és gazdasági életképesség biztosításához. Ez az útmutató áttekintést nyújt a kőolaj- és petrolkémiai ágazatokban használt szénacél csővezeték -rendszerek alkalmazásairól, előnyeiről és kiválasztási kritériumairól.

Szénacél csővezetékek alkalmazása

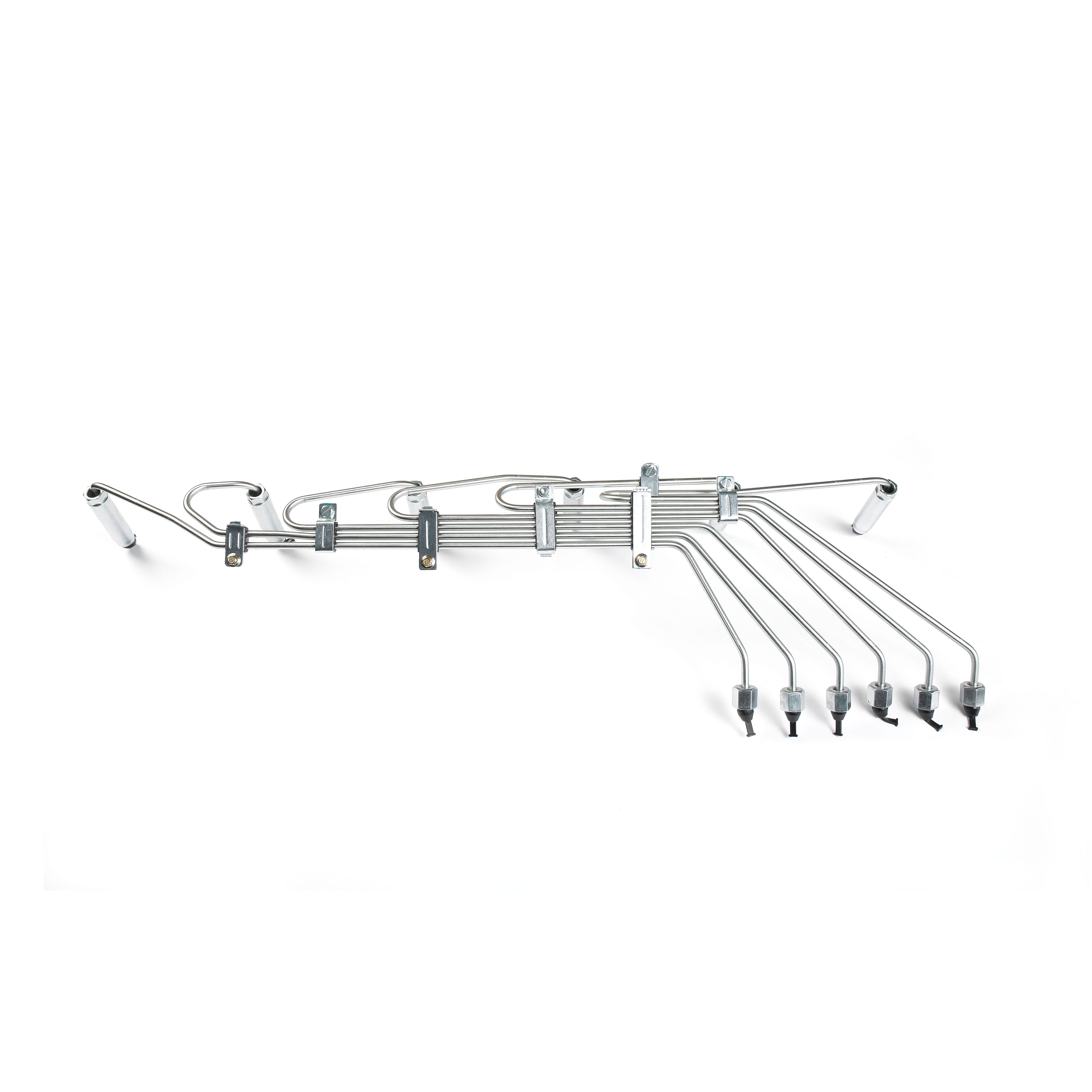

Olaj- és gázátvitel

A szénacél csővezetékek egyik elsődleges alkalmazása a kőolajiparban a nyersolaj és a földgáz távolsági átvitele. Az ilyen környezetben gyakran gyakran előforduló magas nyomás- és hőmérsékleti körülmények miatt a szénacél mechanikai tulajdonságai - különösen annak erőssége és a nyomás ellenállásának - megfelelő anyagot készítenek. A nagy átmérőjű szénacélcsöveket általában a súrlódási veszteségek csökkentésére és az átviteli sebesség fenntartására használják nagy távolságokon.

Finomítás és feldolgozó növények

A finomítókon és a petrolkémiai feldolgozó egységeken belül a szénacél csővezetékeket használják számos folyadék kezelésére, beleértve az alapanyag -szénhidrogéneket, a vizet, a gőzt és a feldolgozási vegyszereket. Ezekben a beállításokban a csővezetékek ingadozó nyomásnak, hőmérsékletnek és eltérő korrozív tápközegeknek vannak kitéve. Az alacsony ötvözetű szén -acélokat gyakran előnyben részesítik az ilyen körülményekkel szembeni fokozott ellenállásuk miatt.

Tárolási és elosztó rendszerek

A szénacél csővezetékeket tárolóterminálokban, tartályfarmokban és elosztóhálózatokban is használják. Ezek a rendszerek megbízható, nagy kapacitású csöveket igényelnek a finomított termékek, például benzin, dízel, sugárhajtású üzemanyag és kémiai származékok mozgásához. A hegesztéssel és a karbantartással való kompatibilitásuk miatt a szénacél csővezetékek preferált választássá válnak.

Offshore alkalmazások

A tengeri fúrási és termelési platformokon a szénacél csővezetékeket használják extrahált szénhidrogének szállítására a tengeralattjáróból a felszíni feldolgozó létesítményekbe. A hozzáadott korrózióállóságú szén -dioxid -acélfokozatokat úgy választják meg, hogy ellenálljanak a tengeri környezetnek, ahol a sós víznek és a páratartalomnak gyors lebomláshoz vezethet.

A használt szénacél típusai

Alacsony széntartalmú acél

Az alacsony széntartalmú acél, amely általában kevesebb, mint 0,30% -ot tartalmaz, a leggyakoribb típus az általános csővezeték -alkalmazásokban. Kiváló rugalmasságot, hegeszthetőséget és keménységet kínál, így ideális az alacsony nyomású rendszerekhez és a nagy átmérőjű csővezetékekhez.

Közepes szén -dioxid -acél

A közepes szénacél 0,30% és 0,60% szént tartalmaz, és nagyobb szilárdságot és keménységet biztosít. Ezt a típust gyakran használják nagynyomású alkalmazásokban, vagy ahol mérsékelt kopásállóság szükséges.

Magas szén -dioxid -acél

A magas szén -dioxid -acél, amelynek széntartalma meghaladja a 0,60%-ot, kiváló szilárdságot és keménységet kínál, de csökkentette a rugalmasságot. Noha a kőolajiparban ritkábban használják korlátozott hegeszthetősége miatt, felhasználható speciális kopásálló alkalmazásokban vagy alkatrészekben.

Ötvözött szénacél

Az olyan elemekkel, mint például a króm, a molibdén vagy a nikkel, ötvözött szén acélokat használják olyan környezetekben, ahol további korrózió, oxidáció vagy magas hőmérsékletre van szükség. Ezek különösen alkalmasak finomítói egységekhez, például katalitikus kekszekhez, hidrogéncsoportokhoz vagy reformátorokhoz.

Kulcsválasztási kritériumok

Nyomás- és hőmérsékleti besorolások

A csővezeték -rendszer nyomás- és hőmérsékleti körülményei alapvető szerepet játszanak a szénacél osztályok kiválasztásában és a falvastagságban. Az olyan szabványok, mint az ASME B31.3 vagy az API 5L, iránymutatásokat nyújtanak az anyagválasztáshoz a tervezési paraméterek alapján. A mérnököknek figyelembe kell venniük a maximális megengedett működési nyomást (MAWP) és az üzemi hőmérsékletet az anyag meghibásodása érdekében.

Korrózióállóság

A szénacél hajlamos a korrózióra, különösen víz, savas gázok (például H₂S vagy CO₂) és kloridok jelenlétében. A kiválasztásnak figyelembe kell vennie a szállított folyadék kémiai összetételét. Nagyon korrozív környezetekhez szükség lehet a bevonatok, bélések vagy korrózióálló ötvözetekre, vagy az acél ötvözhető olyan elemekkel, amelyek fokozzák a korrózióállóságot.

Hegesztés és gyártás

A hegesztés és a gyártás könnyűsége elengedhetetlen, különösen a helyszíni összeszereléshez szükséges csővezetékeknél. Az alacsony széntartalmú acélok általában kiváló hegeszthetőséget kínálnak, és így a terepgyártásban részesülnek. A hegesztési eljárást óvatosan kell összekapcsolni a csővezeték kémiai összetételével és vastagságával a hibák elkerülése és a szerkezeti integritás biztosítása érdekében.

Mechanikai erő

A csővezetékeknek ellenállniuk kell a belső nyomásnak, a mechanikai feszültségnek és a külső erőknek, például a talajmozgásnak vagy a termikus tágulásnak. A választott szénacél szakítószilárdságának, hozamszilárdságának és megnyúlási tulajdonságainak meg kell egyeznie a várt mechanikai igényekkel. A nagy szilárdságú, alacsony ötvözetű (HSLA) acélokat gyakran használják az igényes mechanikus alkalmazásokhoz.

Költség és elérhetőség

A költség kulcsfontosságú tényező a csővezeték kiválasztásában, különösen a nagy infrastrukturális projektek esetében. A Carbon Steel a teljesítmény és a megfizethetőség jó egyensúlyát kínálja. A teljes költségnek azonban nemcsak az anyagköltségeket, hanem a karbantartás, ellenőrzés, korrózióvédelem és a kudarc miatti lehetséges leállási időkkel kapcsolatos költségeket is figyelembe kell vennie.

Szabályozási és ipari szabványok

A kőolajiparban kötelező a nemzetközi és a helyi szabványok betartása. A szénacél csővezetékek általános szabványai közé tartozik az API 5L (a vonalcső specifikációja), az ASTM A106 (zökkenőmentes szénacélcső a magas hőmérsékleten történő kiszolgáláshoz) és az ASME B36.10 (hegesztett és zökkenőmentes kovácsolt acélcső). A kiválasztásnak igazodnia kell a projekt előírásaival és a jogi követelményekkel.

Védő intézkedések és fejlesztések

Bevonatok és bélések

A szénacél csővezetékek élettartamának meghosszabbításához különféle védőbevonatok, például fúziós kötött epoxi (FBE), polietilén (PE) és poliuretán (PU) alkalmazzák. A belső bélés tartalmazhat cementhabarcsot, epoxi- vagy üveggel megerősített műanyagot (GRP) a korrózió és az erózió megelőzése érdekében.

Katódos védelem

Az eltemetett vagy elmerült csővezetékekhez a katódos védelmi rendszereket széles körben használják a korrózió enyhítésére. Ez magában foglalja egy kis elektromos áram alkalmazását az elektrokémiai reakciók ellensúlyozására, amelyek rozsdát okoznak.

Termikus szigetelés

A magas hőmérsékletű folyadékokat szállító vagy hideg környezetben működő csővezetékeknél szigetelőanyagokat alkalmaznak a hőmérséklet-szabályozás fenntartására és a hőveszteségek vagy a fagyasztás megelőzésére. Ez védi a cső felületét és javítja a hatékonyságot.

Általános kihívások és enyhítés

Korrózió és erózió

A korrózió továbbra is a csővezeték -kudarc vezető oka a kőolaj ágazatban. A rendszeres ellenőrzések, a korróziógátlók használata és a védő bevonatok elfogadása kulcsfontosságú ennek a kockázatnak a csökkentéséhez. A nagy sebességű áramlás vagy csiszoló részecskék által okozott eróziót a megfelelő anyagok kiválasztásával és a folyadékdinamika szabályozásával is enyhíthetik.

Mechanikai károsodás

A mechanikai károsodás a telepítés, működési vagy külső tényezők (például ásatás) során veszélyeztetheti a csővezeték integritását. A védőpapírok, az útvonaltervezés és a valós idejű megfigyelés használata csökkentheti az ilyen kockázatokat.

Stressz -korrózió -repedés (SCC)

Az SCC a lokalizált korrózió egy olyan formája, amely szakítószilárdság alatt fordul elő korrozív környezetben. Az ötvözött kiválasztás, a stressz enyhítést és a környezeti ellenőrzés segíti az SCC megelőzését a kritikus alkalmazásokban.

Az anyagválasztás jövőbeli trendei

Haladó nagy szilárdságú acélok (AHSS)

Az iparág elmozdulást lát az AHSS anyagok felhasználása felé, amelyek a kiváló mechanikai szilárdságot és a jobb korrózióállóságot kombinálják. Ezek az anyagok lehetővé teszik a vékonyabb falakat és a csökkentett súlyt anélkül, hogy veszélyeztetnék a biztonságot vagy a tartósságot.

Intelligens csővezetékek

Az érzékelők és a valós idejű megfigyelő rendszerek integrálása a szénacél csővezetékekbe lehetővé teszi a kezelők számára, hogy felismerjék a szivárgásokat, figyelemmel kísérjék a hőmérsékletet és a nyomást, és megjósolják a karbantartási igényeket. Ezek a technológiák javítják a biztonságot és csökkentik az állásidőt.

Fenntarthatósági szempontok

Ahogy az iparág a dekarbonizáció és a környezeti felelősségvállalás felé halad, egyre növekvő érdeklődés mutatkozik az újrahasznosítható és alacsony szén-dioxid-széntartalmú acélgyártás iránt. A gyártók zöldebb acélfolyamatokat és csővezeték -terveket fejlesztenek ki, amelyek megfelelnek a környezeti céloknak.

A szénacél csővezeték sorozata nélkülözhetetlen marad a kőolaj- és petrolkémiai iparban, megbízható és költséghatékony megoldást kínálva a folyadékok széles skálájának különböző körülmények között történő szállítására. A rendszer hosszú élettartamának és működési hatékonyságának biztosításához elengedhetetlen a megfelelő kiválasztás a nyomás, a hőmérséklet, a korróziós környezet és a mechanikai követelmények alapján. Az anyagtudomány és a megfigyelési technológiák fejlődésével a szénacél csővezetékek jövője még rugalmasabb, intelligens és fenntarthatóbbá válik.