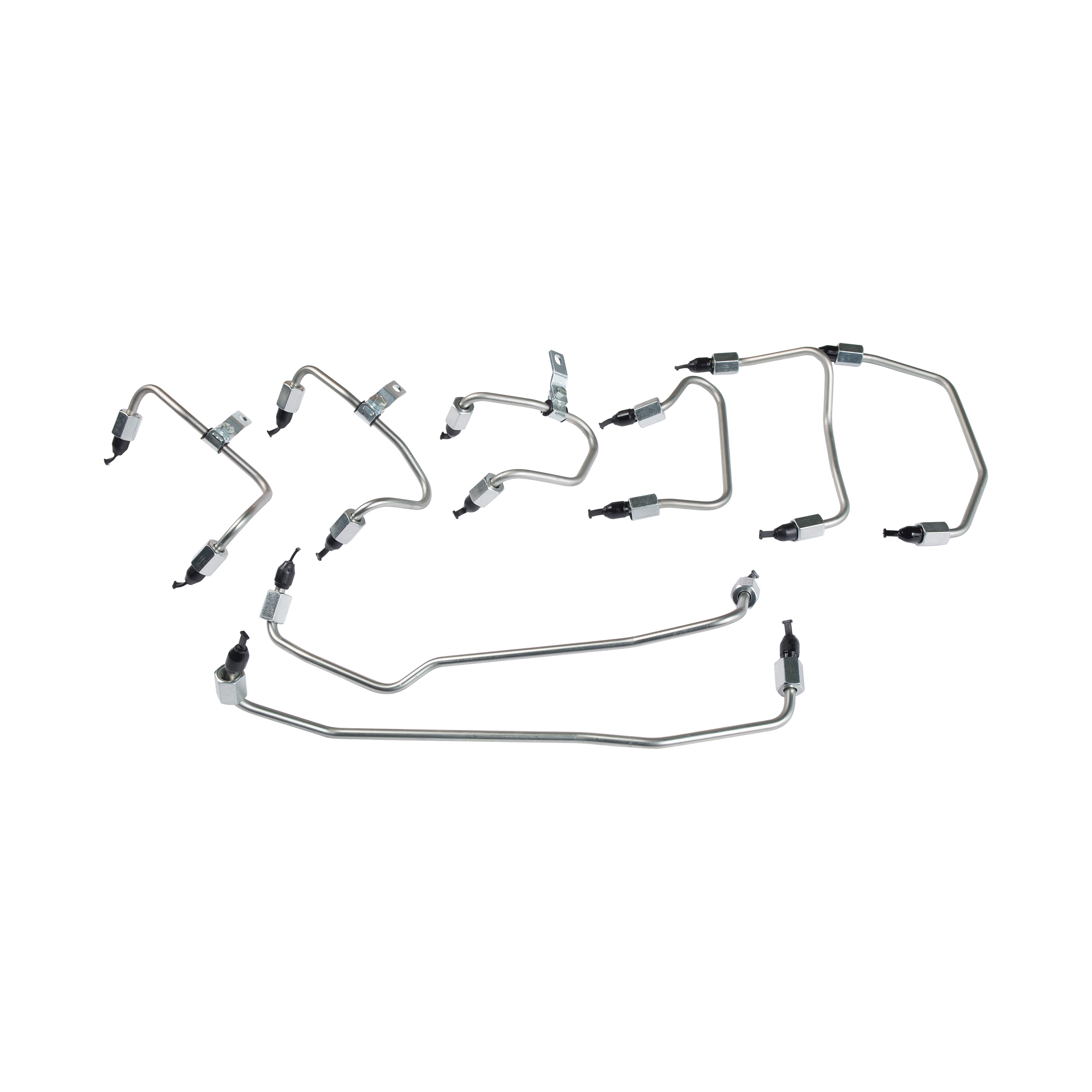

Javítva a tartósság és a korrózióállóság Motor alacsony nyomású olajcső a kulcsa annak stabil és biztonságos működésének biztosításához a hosszú távú használat során. Mivel a motor alacsony nyomású olajcsöveit általában durva munkakörnyezetnek, például magas hőmérsékleteknek, vegyi anyagoknak és mechanikus kopásnak, anyagi tulajdonságaiknak, tervezésnek és gyártási folyamatoknak kell kitennie ezekre a tényezőkre. Íme néhány általános módszer az olajcsövek tartósságának és korrózióállóságának javítására:

Az anyagválasztás az egyik legfontosabb tényező, amely befolyásolja az olajcsövek tartósságát és korrózióállóságát. A különböző anyagok eltérő fizikai és kémiai tulajdonságokkal rendelkeznek. A megfelelő anyagok kiválasztása hatékonyan meghosszabbíthatja az olajcsövek élettartamát.

A rozsdamentes acél egy gyakori korrózióálló anyag, kiváló korrózióállósággal, magas hőmérsékleti ellenállással és szilárdsággal, és alkalmas magas hőmérsékletre és magas páratartalomra. A rozsdamentes acél használata az alacsony nyomású olajcsövek előállításához jelentősen javíthatja az olajcsövek korrózióállóságát és tartósságát.

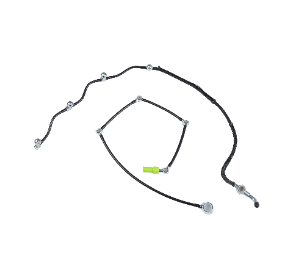

A poliuretán anyag jó kopásállósággal, kémiai ellenállással és rugalmassággal rendelkezik, és alkalmas folyadékok, például kenőolaj és üzemanyag szállítására. A PU anyag alacsony súrlódási tulajdonságai miatt az olajcső jobb kopásállósággal rendelkezik, bizonyos mértékben ellenáll az öregedésnek, és képes alkalmazkodni a különböző környezeti feltételekhez.

A szintetikus gumi, például a kloroprén (CR) és a butil -gumi (IIR) jó olajállósággal, korrózióállósággal és öregedési ellenállással rendelkezik. A szintetikus gumi hatékonyan megakadályozhatja az olajcsöveket olyan problémáktól, mint a kémiai korrózió és az öregedés miatti törékenység és szivárgás.

A fluorgumi (például a Viton) kiváló hőmérsékleti ellenállással, korrózióállósággal és kémiai ellenállással rendelkezik. Különösen alkalmas az olaj magas hőmérsékleten és magas nyomáson történő szállítására, különösen szélsőséges környezetben.

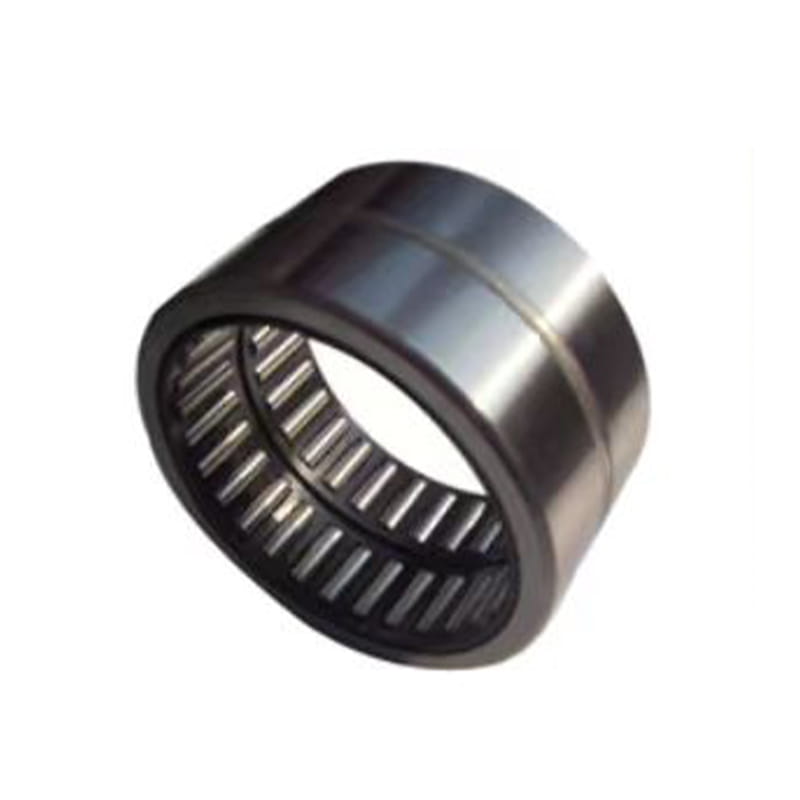

A hagyományos anyagok alapján a megerősítő anyagok hozzáadása (például szénszál, üvegszál stb.) Javíthatja az olajcsövek korrózióállóságát, kopásállóságát és szakítószilárdságát. Ezek a kompozitok csökkenthetik az anyag öregedését is, miközben javítják a mechanikai szilárdságot.

A bevonatok hatékonyan javíthatják az olajcsövek korrózióállóságát és meghosszabbíthatják szolgálati élettartamukat. Az olajcső felületére védő bevonat alkalmazásával javítható a korrózió és a kopás ellenállása.

A korróziógátló bevonat (például epoxi-gyanta bevonat, poliuretán bevonat, kerámia bevonás stb.) Rétegének alkalmazása az olajcső felületén hatékonyan megakadályozhatja az olajcső felületét, hogy érintkezésbe kerüljön a külső korrozív anyagokkal, ezáltal javítva a korrózióállóságot. A korróziógátló bevonatok további kopásvédelmet is biztosítanak és csökkentik a mechanikus kopást.

A fémolaj-csövek esetében a galvanizálás gyakori korrózióellenes módszer. Ha az olajcső felületét egy cinkréteggel lefedi, a fém külső környezet általi korrózióját hatékonyan lehet megelőzni, különösen a nedves vagy a tengeri éghajlati környezetben.

A polietilén bevonat javíthatja az olajcsövek UV -ellenállását és megakadályozhatja az UV -expozíció által okozott öregedési problémákat. Kültéri vagy napsütéses környezetben a polietilén bevonat hatékony védelmi réteget biztosít.

A magas hőmérsékletű és erősen korrozív környezetben lévő olajcsövekhez kerámia bevonatok használhatók. A kerámia anyagok erős kopásállósággal és korrózióállósággal rendelkeznek, ami hatékonyan javíthatja az olajcsövek tartósságát durva környezetben.

A termelési folyamat optimalizálásával javítható az olajcsövek szerkezeti szilárdsága, öregedési ellenállása és korróziós ellenállása. Az alábbiakban számos fontos javaslat található a termelési folyamatok optimalizálására:

Az olajcsövek magas hőmérsékletű kezelése (például hőkezelés vagy vulkanizáció) a termelési folyamat során növelheti az anyag keménységét és szilárdságát, ezáltal javítva az olajcsövek tartósságát. Ugyanakkor a magas hőmérsékletű kezelés javíthatja az anyagok korrózióállóságát is.

A hőmérséklet és a nyomás pontosan szabályozása a termelés során az olajcső anyagának molekuláris szerkezetét stabilabbá teheti, ezáltal javítva az olajcső képességét, hogy ellenálljon a magas hőmérsékleteknek és a kémiai korróziónak.

A belső és a külső bevonási eljárás felhasználásával, különösen a szintetikus gumi vagy műanyag olajcsövek esetén, a védőréteg hatékonyan megakadályozhatja a külső korróziós tényezők hatását. A bevonat egységessége és tapadása kritikus jelentőségű a korrózióállóság javításához.

Fontos lépés az alacsony nyomású olajcsövek hosszú távú tartósságának biztosításában.

A szennyeződés, az olajfoltok, a szennyeződések stb. Az olajcső belső és külső falain korróziót vagy kopást okozhat az olajcső anyagában. Az olajcsövek rendszeres tisztítása megakadályozhatja a korróziót vagy az olaj felhalmozódása által okozott rossz áramlást.

Végezzen rendszeresen a nyomást és az áramlási teszteket annak biztosítása érdekében, hogy az olajcsövekben ne legyenek akadályok, szivárgások vagy egyéb problémák. Az olajcsövek öregedésének vagy károsodásának jelei előzetesen kimutathatók nyomásvizsgálat révén.

Rendszeresen ellenőrizze, hogy vannak -e repedések, kopás, korróziós jelek és egyéb problémák az olajcső felületén. Ha úgy találja, hogy az olajcső bevonása lecsökkent, és a fém ki van téve, javítsa meg a bevonatot időben, hogy megakadályozza a további korróziót.

A súlyosan korrodált vagy sérült olajcsöveket időben ki kell cserélni, hogy megakadályozzák az olajcsövek repedését vagy szivárgását a motor normál működésének befolyásolásában.

A nagymértékben korrózióálló anyagok és a korróziógátló rétegekkel, az optimalizált kialakítás és a rendszeres karbantartás és a rendszeres karbantartás ésszerű kiválasztása révén az olajcsövek élettartama jelentősen meghosszabbítható, és a korrózió és a kopás okozta olajcsövek meghibásodása csökkenthető. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $.