-

View More

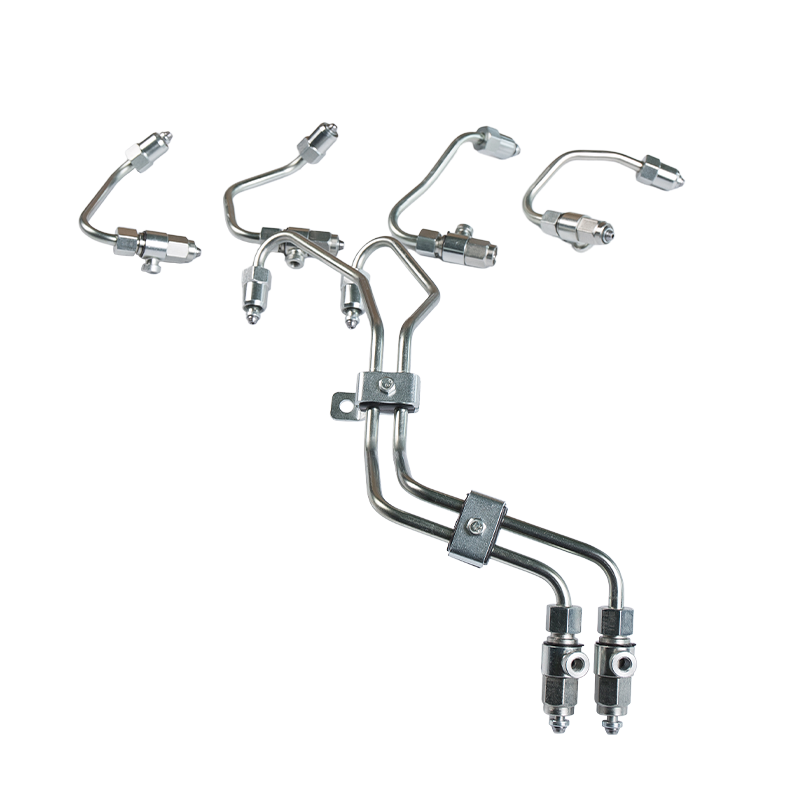

Weichai motorok alacsony nyomású szénacélcsövek

A kifejezetten a Weichai motorokhoz használt alacsony nyomású cső szabványos du...

View More

Weichai motorok alacsony nyomású szénacélcsövek

A kifejezetten a Weichai motorokhoz használt alacsony nyomású cső szabványos du... -

View More

Isuzu motor speciális alacsony nyomású cső

Különleges alacsony nyomású cső az Isuzu motorhoz, szilárdan hegesztve, szabván...

View More

Isuzu motor speciális alacsony nyomású cső

Különleges alacsony nyomású cső az Isuzu motorhoz, szilárdan hegesztve, szabván... -

View More

Yuchai motor speciális ízületi szénacél cső

A Yuchai motorok speciális ízületei, amelyeket nagy pontosságú szerszámgépek do...

View More

Yuchai motor speciális ízületi szénacél cső

A Yuchai motorok speciális ízületei, amelyeket nagy pontosságú szerszámgépek do... -

View More

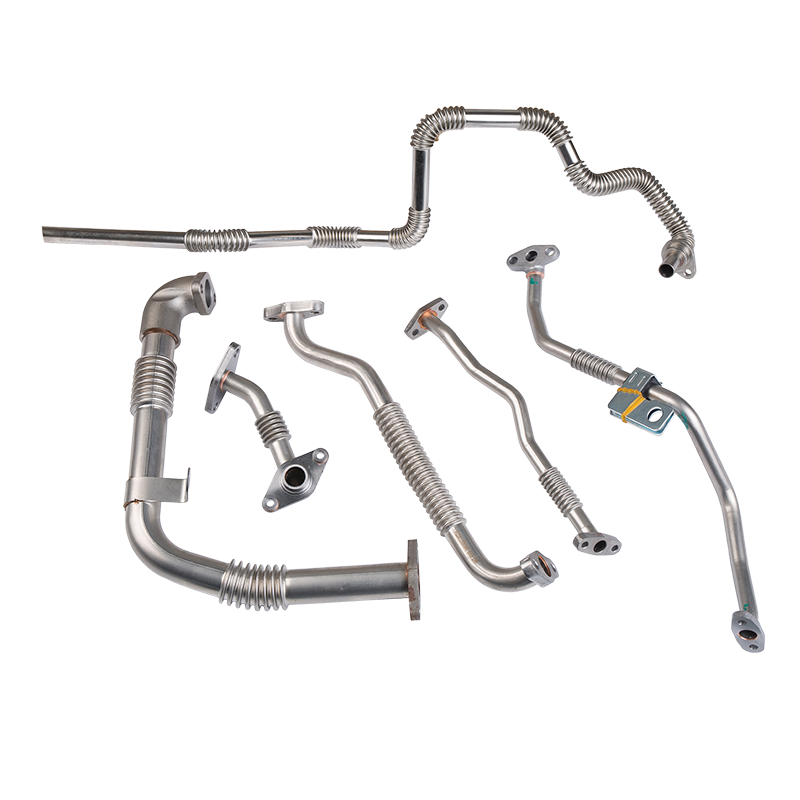

Sinotruk Man motor speciális alacsony nyomású cső

A Sinotruk Man motorok speciális alacsony nyomású csője zökkenőmentes acélcsöve...

View More

Sinotruk Man motor speciális alacsony nyomású cső

A Sinotruk Man motorok speciális alacsony nyomású csője zökkenőmentes acélcsöve... -

View More

Sinotruk mantius gázmotor speciális alacsony nyomású cső

Különleges alacsony nyomású cső a Sinotruk Mantian Gas Engine-hez, a szokásos d...

View More

Sinotruk mantius gázmotor speciális alacsony nyomású cső

Különleges alacsony nyomású cső a Sinotruk Mantian Gas Engine-hez, a szokásos d... -

View More

Dél-Korea Doosan Engineering Machinery Motors Alacsony nyomású szénacél csövek

A hegesztést a GB/T19804-B/Tisztítási Korlát szerint végezzük, 1,3 mg, 0,6 mm...

View More

Dél-Korea Doosan Engineering Machinery Motors Alacsony nyomású szénacél csövek

A hegesztést a GB/T19804-B/Tisztítási Korlát szerint végezzük, 1,3 mg, 0,6 mm... -

View More

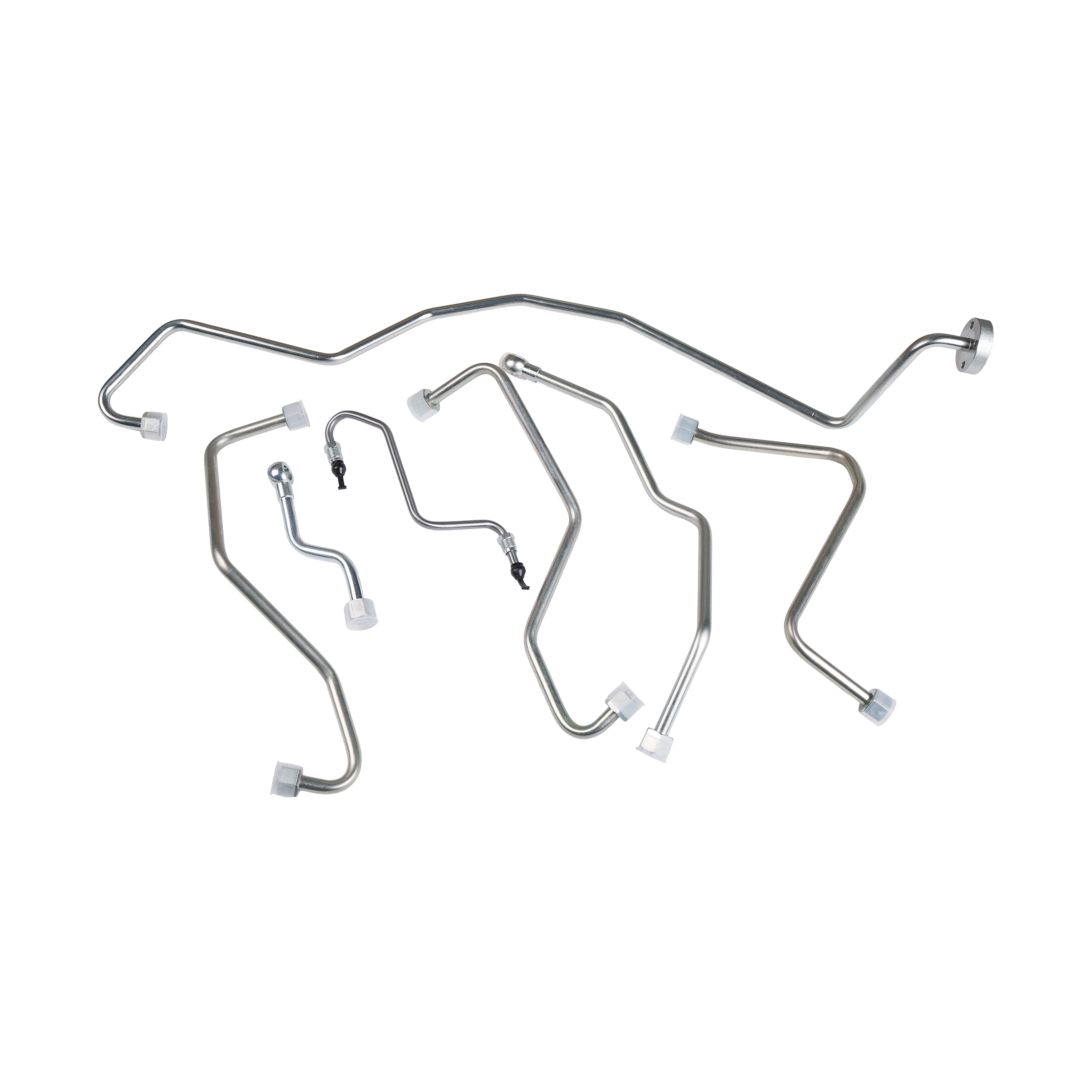

A Cummins Generator beállítja az alacsony nyomású szénacélcsövet

Különleges alacsony nyomású cső a Cummins Generator készletekhez, a szokásos ...

View More

A Cummins Generator beállítja az alacsony nyomású szénacélcsövet

Különleges alacsony nyomású cső a Cummins Generator készletekhez, a szokásos ... -

View More

Japán Kubota motor speciális alacsony nyomású cső

A japán Kubota motorok speciális alacsony nyomású csőjét szilárdan hegesztik, s...

View More

Japán Kubota motor speciális alacsony nyomású cső

A japán Kubota motorok speciális alacsony nyomású csőjét szilárdan hegesztik, s... -

View More

Shangchai motor speciális alacsony nyomású cső

A kifejezetten a Shangchai motorokhoz használt alacsony nyomású cső szilárdan h...

View More

Shangchai motor speciális alacsony nyomású cső

A kifejezetten a Shangchai motorokhoz használt alacsony nyomású cső szilárdan h...

Érdeklődjön most

-

Nyelv

-

+86 18958025210

-

wmxsb@hz-aojia.com